基于UG软件的大型支撑辊梯形槽加工 方法研究

发表于 2018-02-26 15:52

概述

梯形槽是轧辊中品种之一,支承辊最常见的结构形式,在轧辊的镗铣加工工序中梯形槽的加工非常普遍,随着数控镗铣设备的全面推广,梯形槽的数控加工方法也随之不断的发展和改进。由于轧辊上梯形槽的形状差异很大,外扁面元素较多,在具体的梯形槽数控加工过程中,采用什么样的形式和方法,以其能够获得最佳的加工效果,是我们长期以来一直在探讨的问题,并进行了不断的试验和改进。从某种程度上可以这么认为,轧辊的梯形槽数控加工水平可以代表轧辊镗铣工序的曲面数控加工水平。梯形槽的数控化加工过程中,由于需要提取的加工参数较多,梯形槽的形状差异性又较大,在编制模式上需要考虑的因素较多,在提升加工质量上需要进行防错纠错考虑。

经过大量实际考察,结合我分厂加工特点,查阅大量刀具选用资料,最终选用了φ63R6的仿形铣刀,同时采用UG4.0软件的型腔铣(CAVTTY_MILL)、固定轴曲面轮廓铣(FIXED_CONTOUR)功能,完成梯形槽的粗铣和精铣加工,保证梯形槽的尺寸、粗糙度和形位公差要求。

梯形槽在UG4.0软件中的建模实现

依据用户提供给我们的轧辊成品图纸,在熟悉UG4.0软件以后,利用该软件建模界面的平面草图、实体圆柱、拉升成实体、实体倒圆角、实体倒斜角、实体布尔运算、沟槽等功能,完成梯形槽实体建模如图1:

UG4.0软件建立的3D模型具有可编辑性,包括复制粘贴等,同时还有很强大的参数驱动功能。

梯形槽数控加工在UG.4.0软件里的实现

1.将UG软件切换到加工界面,打开刀具设置界面,并输入相应的参数如图2,建立φ63R

的仿形铣刀,刀具实际形成如图3

2.利用梯形槽模型和设置好的仿形铣刀完成刀具轨迹。为了更方便职工在实际加工前的对刀方便,将工件原点设置在合理位置,本文为方便对刀,将X零点设置在离梯形槽端面31.5的位置(刀具半径),方便对刀清零。

(1)采用型腔铣铣方法,参数设置为:水平进刀,每层4mm,转速600r/min,进给400mm/min,选择需要铣削的梯形槽侧面、底面及各倒角,生成梯形槽粗加工刀具轨迹如图4。

(2)采用固定轴曲面轮廓铣方法,参数设置为:垂直进刀,步进0.5mm,转速800r/min,进给400mm/min,选择需要铣削的梯形槽侧面、各倒角,生成梯形槽侧壁及倒角精加工刀具轨迹。采用平面铣方法,参数设置为:水平进刀,“Z”形走刀方式,步进选刀具直径的80%,转速800r/min,进给400mm/min,选择需要铣削的梯形槽槽底面,生成梯形槽精加工刀具轨迹如图5。

(3)借助UG4.0软件的仿真功能进行仿真,以便验证刀具轨迹的正确性。根据不同需要,可以采用3D仿真或2D仿真模式,3D仿真模式计算机计算量大,仿真速度慢,但仿真精度高,仿真后可旋转观看不同角度、不同部位梯形槽的加工效果,3/2D仿真完成后,还检查各部位的过切(红色)、留量(蓝色)及加工至要求(绿色)情况。还可以选用2D仿真模式,此仿真模式计算机计算量小,仿真效率高,但缺点是仿真完成后不能旋转模型进行观看仿真效果,需要提前将模型放置到仿真后可以观看的角度。刀具仿真效果如图6、图7、图8。

此外,模拟完成后,还可以显示模拟所花费的时间,该时间可作为后续台时分配,生产计划安排的参考,方便管理人员对生产进行合理安排,以及对台时的合理分配,有助于管理的合理性和科学性,促进生产的顺利进行。(4)确认刀具轨迹无误后,可以利用UG4.0自带的后处理功能,生成数控加工程序,利用网络DNC可以传输到机床上。为了提高加工效率,程序可以对称方式同时加工,包括可以采用跟随轴方式等等,依据现场的生产设备而定。

操作者的可视化加工步骤

1. 梯形槽粗加工

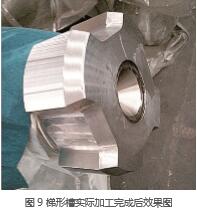

上活找正→安装刀具→X向端面对刀清零→Y向外圆对刀清零→Z向寻边器找中清零→模拟程序→选择粗加工程序并启动。2.梯形槽精加工更换新刀片或新刀刃→槽底试切,调整上刀后清零→模拟程序选择精加工程序并启动。3.完成加工后,测量各部尺寸并比对样板,最终达到图纸尺寸、粗糙度、形位公差要求,实际加工完成后梯形槽的效果如图9。

结论

大型支撑辊梯形槽加工,是轧辊生产厂家所常见的,本文通过UG4.0软件实现了梯形槽的立体模型建立,刀具建立、刀具加工轨迹生成、3D/2D模拟仿真、后出生成数控加工程序,到最终机床完成梯形槽的最终加工。不但开拓了思路,为异型件的数控加工提供了好的加工方法,同时也学习了UG4.0软件的主要功能,对以后工作有了更大的帮助与提升。

评论 (0人参与)

最新评论