根据不同的刀具材料合理选择切削液, 不仅能提高工件的表面质量和加工精度, 而且能减小工件的热变形和刀具的磨损, 提高刀具的耐用度、降低生产成本, 提高生产效率, 故在生产中应加以重视。

随着数控机床的普及,螺纹铣削加工技术在机械制造业的应用越来越多。螺纹铣削是通过数控机床的三轴联动,利用螺纹铣刀进行螺旋插补铣削而形成螺纹,刀具在水平面上每做一周圆周运动,在垂直面内则直线移动一个螺距。螺纹铣削具有加工效率高、螺纹质量高、刀具通用性好、加工安全性好等诸多优点。

目前,有数百种不同成分的WC基硬质合金,它们中大部分都采用钴(Co)作为结合剂,镍(Ni)和铬(Cr)也是常用的结合剂元素,另外还可以添加其他一些合金元素。为什么有如此之多的硬质合金牌号?刀具制造商如何为某种特定的切削加工选择正确的刀具材料?为了回答这些问题,首先让我们了解一下使硬质合金成为一种理想刀具材料的各种特性。

超硬材料刀具不仅是加工高硬度材料的理想刀具,而且适用于高速精密和自动化加工,尤其是用超硬材料刀具进行以车代磨、以铣代磨,更具有高效、低耗。适应性强、缩短制造周期等优点,目前已在要求精度 高、批量大的汽车零部件加工中得到广泛应用。虽然这类刀具的价格比硬质合金类贵,但只要加工对象和条件选择得适当,分摊到每个工件的刀具成本反而低于硬质合金刀具。

钛合金的可加工性较差,加工窗口较小。除了刀具本身,其它很多因素也会影响到钛合金的加工。为了确保成功地进行钛合金加工,需要特别注意四个方面:冷却液压力和流量、编程技巧、机床必须具备的条件、刀具及夹持。下面将针对这四个方面山特维克可乐满为您提供实用的加工建议

伊斯卡提供应用范围广泛的聚晶立方氮化硼(PCBN)牌号用于淬硬件车削(HPT)。所谓淬硬件车削(HPT),通常指诸如洛氏硬度HRC45-68的淬硬钢,高温合金,烧结金属以及灰铸铁之类难加工材料的车削加工。纵观全球工业,伊斯卡PCBN刀片正是高速车削淬硬工件的首选。接下来将细细表述。

ISO P 类工件材料包括通常被人们称为钢件的金属材料。尽管钢件在材料层面上未表现出明显的加工挑战(比如航空航天领域使用的耐热航天合金),但是合金钢和铁却是各行各业应用最广的工件材料。如此广泛的用途催生了人们开发各种各样具有不同物理属性的合金钢,这就产生了各种金属切削性能问题。除了大批量生产需要考虑经济因素之外,这些问题还使得 ISO P类钢件的加工成为零件制造商以及这些零件的刀具制造商面临的一项

钻头是用以在实体材料上钻削出通孔或盲孔,并能对已有的孔扩孔的刀具。常用的钻头主要有麻花钻头、扁钻头、中心钻头、深孔钻头和套料钻头。扩孔钻头和锪钻头虽不能在实体材料上钻孔,但习惯上也将它们归入钻头一类。印制板钻孔用钻头一般都采用硬质合金,因为环氧玻璃布复铜箔板对刀具的磨损特别快。所谓硬质合金钻头是以碳化钨粉末为基体,以钴粉作粘结剂经加压、烧结而成。通常含碳化钨94%,含钴6%。

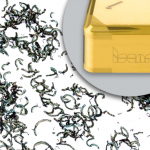

随着国内外市场对锻钢曲轴的需求越来越大,迫切需要各个生产线迅速提升产能满足客户需求,其中机加线及其数控设备是产能提升的重点。我公司在曲轴精车主轴工序采用了高速干式切削技术,实现了提升产能、节约成本的良好效益。高速干式切削技术应用于锻钢曲轴加工中的精车主轴工序,充分发挥了简易数控车和涂层硬质合金刀片的性能,取得了良好的加工效果,提升了产能,获得了巨大的经济效益。

HRC60以上的材料由于硬度较高, 在加工过程中一般的钨刚铣刀很难满足其加工要求,在CNC加工十几分钟后就出现了严重磨损甚至断刀现象。在高速机更加严重。很多粹火后的模具要求较高及难度较大,所以使用一般钨刚铣刀精度达不到,那么加工粹火料刀具的选择应注意以下几点: 1.选择极超微粒棒材和高刚性刀体设计的钨刚铣刀。这样保证了刀具的韧性与刚性。 2.选择刀刃高螺旋角设计和四刃不等份设计。这使得刀具

一款合格的切削液应该具备一定的防锈性能,防锈切削液一般是指防锈性能非常出色,甚至超过国标要求的4h。那么切削液的防锈性能由哪些要素来决定的呢?通常切削液的防锈性能的影响是综合性的,它们相互间的关系非常密切,缺一不可。 1、切削液中防锈剂性能,也就是切削液中添加的防锈剂本身质量品质。优质的防锈添加剂可以带来好的防锈效果,这点是尤为重要的。 2、切削液中防锈剂添加量,有了足够的防锈剂添加量才能

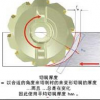

在某些零件的螺纹加工中,会碰到如下图中的情况,即底孔底部为锥形凸台结构,普通丝锥或螺纹铣刀在做螺纹时,刀具端面会干涉到此部位,无法将螺纹长度加工到位。此时,需要特殊结构的丝锥或螺纹铣刀才能实现。 锑玛工具可以根据螺纹规格、有效螺纹深度、凸台尺寸设计并制造出凸台避让功能的硬质合金丝锥及螺纹铣刀。凸台避让功能丝锥凸台避让功能螺纹铣刀...

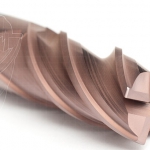

威迪亚公司生产的新型 VariMill III ER产品采用更好的设计理念,在钛和不锈钢材料加工中有更高的生产率VariMill III ER 硬质合金立铣刀是威迪亚 VariMill 系列的新增产品,该产品采用七槽偏心后角(ER)设计,具有更高的金属去除率性能,更长的刀具使用寿命,以及更好的表面加工精度,可用于包括钛和不锈钢在内的难加工材料的加工应用。VariMill III ER 是一款高

复合材料在航空工业应用的不断增长向金属切削制造商们提出了各种全新挑战。碳纤维增强塑料(CFRP)是各种复合材料中最难加工的一种。该材料由具有不同物理性能的材料铺覆于不同的层以使得其具有高硬度,高韧性及高强度,其结果是材料非常耐磨,难以加工。 源于切削环境普遍严苛而恶劣,加工碳纤维增强塑料(CFRP)时刀具寿命非常短。由于此类材料的不同层所采用的确切材料无从得知,因而难以设计出相匹配的刀具。当

高速切削(HSC)加工作为一种先进切削技术,自二十世纪八十年代以来得到了日益广泛应用。高速加工采用远高于常规加工切削速度进给速度,不仅可提高加工效率,缩短加工工时,同时还可获得很高加工精度。随着高速主轴技术发展,与其配套新型刀具不断出现,同时对高速加工工艺参数优化研究也不断深入,使得高速切削技术理论研究应用都得到了长足发展。 高速加工主要优点有: 1、切削力降低30%左右,特别适合刚性差零

硬质合金是一种硬度非常高的材料,在主要用于金属切削加工的切削刀具中得到了广泛的应用。在机械加工业,所提及的合金或钨钢通常指的就是此类硬质合金材料。采用硬质合金刀具可收获诸多优点。相比于高速钢刀具,在绝大多数案例中,使用硬质合金刀具加工工件不仅可收获更佳的被加工表面质量,还可获得更高的加工速度;硬质合金刀具能承受更高的切削热,这也是其能实现更高金属去除率的主要原因。当加工高合金钢或不锈钢这类不易

PEEK材料简介 PEEK材料,英文名称为polyetheretherketone(简称PEEK),中文名称为聚醚醚酮树脂,它是分子主链中含有链节的线性芳香族高分子化合物。其构成单位为氧-对亚苯基-氧-羰-对亚苯基,是半结晶性、热塑性塑料。PEEK树脂可在134℃下经受多达3000次的循环高压灭菌,这一特性使其可用于生产灭菌要求高、需反复使用的

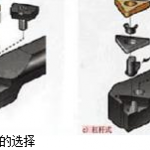

顺铣的功率消耗要比逆铣时小,在同等切削条件下,顺铣功率消耗要低5%~15%,同时顺铣也更加有利于排屑。一般应尽量采用顺铣法加工,以提高被加工零件表面的光洁度(降低粗糙度),保证尺寸精度。但是在切削面上有硬质层、积渣、工件表面凹凸不平较显著时,如加工锻造毛坯,应采用逆铣法。 顺铣时,切削由厚变薄,刀齿从未加工表面切入,对铣刀的使用有利。逆铣时,当铣刀刀齿接触工件后不能马上切入金属层,而是在工件表面

U钻又叫做浅孔钻或者快速钻,但是标准的叫法应该是可转位刀片式钻头,标准U钻的长径比通常在3D到5D。U钻长径比的示意图 U钻与普通麻花钻头的区别在于U钻的前端是安装两个或者两个以上的刀片进行切削加工。中间刀片通常选择韧性较好的刀片,而周边刀片通常选择比较锋利的刀片,这样刀具的断屑效果比较好,利于加工中的排屑。 由于U钻前端安装刀片,所以在刀具磨损后只需要更换刀片即可,这样不影响刀体本身的使

1、涂层刀具在使用的过程中,因为涂层所具有的综合性能,可以有效的让硬质合金刀具与被加工材料之间的摩擦系数减小,这样可以明显减少生产过程中的切削力。2、由于经过涂层涂覆的高速钢刀具(刀片)比未涂覆涂层的刀具具有更高的硬度,同时还具有良好的耐磨性和耐高温性。所以涂层刀具可以更好的提高了切削加工效率。如果在相同的切削速度下,涂层刀具还可以提高使用寿命。3、涂层刀具因为其综合性能良好,有更好的通用性,