绿色铣削在叶根加工中的应用

发表于 2016-05-27 15:50

叶片不锈钢材料的特点是材料硬度不高,但强度大,断屑不易。因此,加工时切屑变形相对钢而言变形剧烈,从而刀具承受较大的切削力,而且切屑变形剧烈产生较大的切削热。铣削本身就是断续切削,当刀片切入叶根时,承受较高的切削温度,切出时刀片迅速冷却,因此,刀片会随温度的变化热胀冷缩,对刀片寿命不利,但这是不可避免的。当加工时采用冷却液,将会加剧刀片承受切削温差,从而加剧降低刀片寿命。

一般推荐顺铣。顺铣时切屑的厚度是由厚变薄,即刀片刃口切入时切屑厚度最大,之后逐步减小,切出时为0。这样有两个好处:

1)刀片的刃口尽快比较锋利,但为了保证刃口的强度是需要做倒棱处理的。因此,顺铣可以保证刃口能够完全切入,而逆铣的初始阶段刃口不能够完全切入,刃口容易发生破损。

2)刀片切入时承受压应力,切出承受拉应力;拉应力更容易使刀片产生裂纹;顺铣时,压应力最大,拉应力最小;逆铣是拉应力最大,压应力较小。

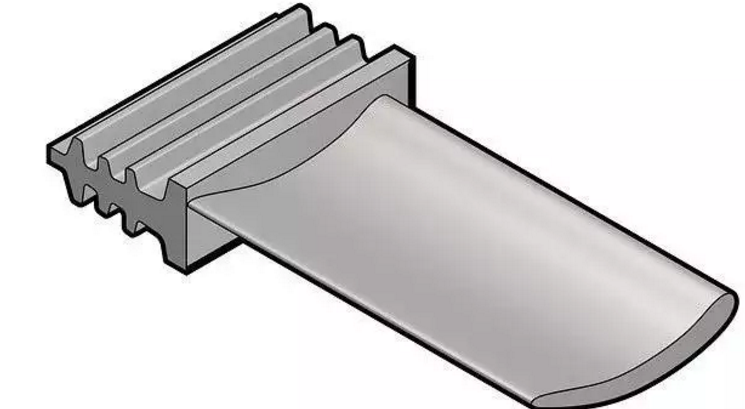

山高为叶根加工专门优化了Power 4 圆刀片铣刀的设计。与标准Power 4 刀体相比,具有以下优势:

1)刀体经过预硬处理增加刀体的强度和使用寿命,且刀体表面经过镀处理,因此刀具耐腐蚀,能够减少铁屑与刀具的摩擦。

2)装刀片槽为专利设计,即刀片的外锥面与刀体的内锥面紧密接触,增加了刀片与刀体的接触刚性,改善了切削加工中的稳定性。同时,刀片刀体紧密贴合,铁屑及其他杂物不可能进入刀片定位面影响定位。刀片上的平面与刀体上的平面,在锁紧后是不接触的,留有一个非常小的间隙,当切削力过大时,会引起刀片转动时,两个平面接触防止刀片转动。

刀片的槽型设计是针对叶片不锈钢材料研发的M12槽型,槽型相对比较锋利,切削比较轻快,不易粘屑。

刀片材质为MS2500,通过对刀片材料中合金元素的配比进行优化,使刀片能够具足够的韧性抗冲击,同时又具有良好的红硬性,使刀片耐高温,且更耐磨。

采用Al2O3的CVD涂层,增加涂层在刀体上的附着力,最后抛光涂层减少铁屑与刀片的摩擦。

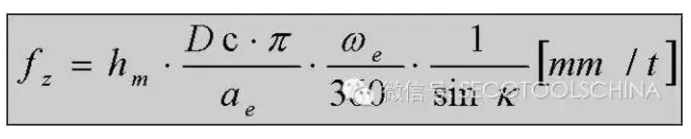

每种特定的加工材料都有一个适合该类型材料的断屑的厚度。原理是针对难断屑的材料增加其切屑厚度从而使其易于断屑。我们把这个合适的厚度称为平均切屑厚度hm;每种材料平均切屑厚度值的确定是经过大量使用获得的。所以,在加工时应当根据材料的种类,切削宽度,主偏角等,来确定每齿进给量fz保证平均切屑厚度。每齿进给量与平均切屑厚度的关系如下;

在本加工案例中,正是基于该理论,所以我们可以给出更高的进给速度。既可以保持较高的加工效率,又能够保证较高的刀片寿命。

由于采用干切和切削线速度比较高,往往会带来的疑惑就是在比较高的切削温度下,不使用冷却液,会不会导致材料相变或者变形等问题。针对普通马氏体不锈钢而言答案是否定。首先,切削温度的最高点(300~500摄氏度)不在已加工表面,而是在被加工表面的第一变形区。其次,加工产生的大量切削热80%的热量不断被铁屑带着,10%的热量传入刀体,仅有10%的热量传入工件。最后,传入工件的热量不足以引起材料发生相变从而影响工件的使用性能。尽管,当加工至工件余量非常少的部位时,有时会在飞边处形成氧化工件改变颜色。这是由于余量少加上在一定温度下氧化造成。所以,使用该加工方法不会引起叶根加工质量的问题。但如果叶根材料是导热性差的难加工材料如镍基合金,钛合金,沉淀硬化不锈钢则建议使用冷却液。

加工实例:

机床:青海一机床VMC1700

材料:锻造毛坯 X20Cr13

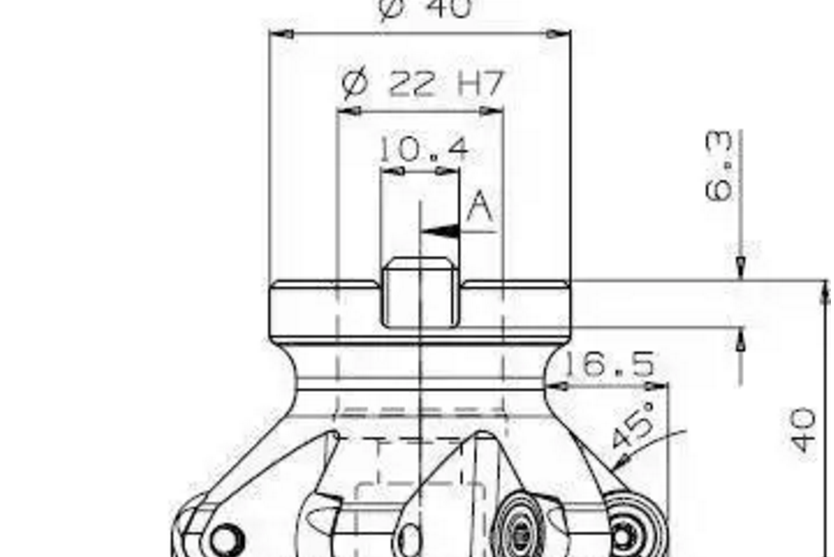

刀柄:DIN 40

刀体:RM-00S99-17718

刀片:NI-RP12-15635-4F-M12,MS250

参数:

切削速度 Vc=470 m/min;

转速 n=2300 RPM

进给速度 Vf1=6000 mm;

每齿 fz1=0.43

Vf2=4200 mm;

fz2=0.30

切削深度 ap=2mm;

切削宽度 ae=15~30mm;

加工策略:螺旋插补铣—顺铣

结果:刀片每个刃口8件叶片;每个叶片加工时间4分钟。

评论 (0人参与)

最新评论